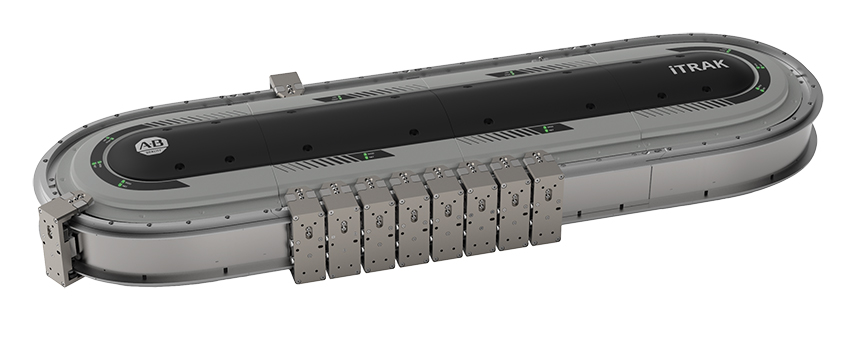

Ngày 29/5 – Các nhà sản xuất thực phẩm và đồ uống đang đối diện với áp lực không nhỏ trong việc đảm bảo nhu cầu đóng gói ngày càng tăng cùng với sự đa dạng của các sản phẩm và loại hình bao bì mà không gây ảnh hưởng tới hiệu suất sản xuất. Để giải quyết bài toán này, Rockwell Automation mới đây đã cho ra mắt hệ thống dẫn hướng chuyển động cỡ nhỏ – iTRAK 5730, sử dụng hệ thống dẫn tải độc lập đáp ứng yêu cầu các hệ máy thông minh, linh hoạt và có hiệu suất cao.

Hệ thống dẫn tải độc lập mang lại nhiều lợi ích so với cấu trúc băng chuyền truyền thống được cấu tạo từ bánh răng, xích và dây đai; từ đó mang lại tính linh hoạt không giới hạn, hỗ trợ khả năng truy xuất nguồn gốc tốt hơn và thời gian hoạt động lâu hơn. Bằng cách sử dụng lực đẩy từ, các bộ dẫn tải được điều khiển riêng lẻ có thể nhanh chóng khởi động và dừng lại tại một vị trí cụ thể với độ chính xác cao, giúp giảm hao mòn thiết bị và tiết kiệm năng lượng. Công nghệ này cũng đẩy nhanh quá trình thay đổi hệ thống sản xuất tương ứng với các loại sản phẩm khác nhau nhờ bộ mẫu chuyển động được thiết lập sẵn, kích hoạt chỉ với một nút bấm trên màn hình điều khiển – HMI (Human Machine Interfaces).

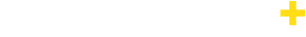

iTRAK 5730 là hệ thống tinh giản nhất trong danh mục hệ thống dẫn tải độc lập của Rockwell Automation. Với khoảng bước (pitch) tối thiểu là 50mm, iTRAK 5730 là một hệ thống lý tưởng cho việc đóng gói bao bì sơ cấp (primary packaging), ví dụ như bao gói theo lượng (flow wrapping), đóng thùng (end load cartoning), hay ép màng seal (form-fill-and-seal pouching). Hệ thống này cũng dễ dàng tích hợp vào kiến trúc điều khiển tự động của các máy sản xuất; từ đó cung cấp các số liệu phân tích giúp tối ưu hóa việc sử dụng năng lượng, theo dõi hao mòn thiết bị và giảm thiểu thời gian ngừng máy ngoài mong muốn.

“Hệ thống iTRAK 5730 mở ra thêm nhiều lợi ích về năng suất và tính linh hoạt so với các hệ thống iTRAK trước đó, đáp ứng những nhu cầu ngày một gia tăng đối với các sản phẩm thực phẩm và đồ uống,” Michaela Kaufmann, Giám đốc Sản phẩm iTRAK tại Rockwell Automation chia sẻ. “Công nghệ này có khả năng tùy chỉnh quy mô hoạt động hết sức linh hoạt. Bạn hoàn toàn có thể ứng dụng hệ thống iTRAK 5730 ở quy mô tối thiểu với khoảng mức dịch chuyển (pitch) là 50mm cho một cỗ máy riêng lẻ, hoặc mở rộng tối đa tới 100m pitch để phục vụ cho các hệ thống băng chuyền phức tạp với quy mô lớn hơn.”

Max Kiah, Giám đốc Kinh doanh dịch vụ ICT khu vực châu Á – Thái Bình Dương, chia sẻ: “Chúng tôi luôn nỗ lực tìm kiếm những ý tưởng cải tiến sản phẩm, hỗ trợ dây chuyền lắp ráp máy móc cũng như các công ty hoạt động trong ngành sản xuất thực phẩm và đồ uống; giúp họ đạt được các mục tiêu trong sản xuất và năng suất mà không gặp phải bất cứ trở ngại nào. Hệ thống iTRAK 5730 mới sẽ là “cánh tay phải” đắc lực cho nền tảng kiến trúc điều khiển của các hệ máy sẵn có của khách hàng, giúp quá trình đóng gói và vận hành dây chuyền tự động được đẩy nhanh, đồng thời vẫn đảm bảo chất lượng sản phẩm hay an toàn trong sản xuất.”

Ngoài việc cung cấp một hệ dẫn hướng chuyển động thông minh hơn, iTRAK 5730 còn cung cấp hệ thống tích hợp an toàn, tuân thủ các tiêu chuẩn an toàn trong các hệ máy như: chức năng bảo toàn mô-men STO (Safe torque off), chức năng giảm tốc và dừng động cơ SS1 (Safe Stop 1), hệ thống đánh giá mức độ an toàn SIL 3, PLe và thiết lập một vùng hỗ trợ an toàn trong vận hành mà không làm ảnh hưởng đến năng suất sản xuất bằng cách cho phép mở rộng chuyển động dẫn hướng tải ra bên ngoài khu vực hoạt động an toàn, sau khi hành trình chuyển động đi qua vùng an toàn.

Không chỉ vậy, chức năng mô phỏng cho phép người sử dụng tính toán năng suất trên hệ thống iTRAK 5730. Người sử dụng cũng có thể tạo ra một bản sao kỹ thuật số để thiết kế, vận hành, tái dựng hệ thống cũng như đào tạo nhân lực trên nền tảng máy tính. Các thư viện hướng đối tượng được tiêu chuẩn hóa cũng giúp tạo ra một trải nghiệm người dùng nhất quán và rút ngắn thời gian đưa sản phẩm ra thị trường.